LOCAM-N - Caméra embarquée dans une locomotive

La locomotive caméra échelle N (LOCAM-N) est bâtie sur un châssis motorisé et digitalisé à deux essieux. Les images captées par une mini caméra sont accessibles directement en temps réel grâce à un émetteur vidéo à 5,8GHz. Les images sont disponibles simultanément sur tous les supports (téléviseur, téléphone, ordinateur, tablette...) ainsi que sur un masque de réalité virtuelle pour une expérience d’immersion complète.

L'intérêt de disposer d'une caméra montée sur un châssis numérique, est bien sûr de pouvoir piloter la motrice comme n'importe quelle autre locomotive, mais surtout de pouvoir s'immerger dans le réseau ferroviaire comme si on était à la place du conducteur de train. Avec un masque de réalité virtuelle, l'effet est saisissant et ouvre de nouvelles perspectives d'utilisation de son réseau d'autant que plusieurs caméras peuvent circuler en même temps... Les présentations lors de salons seront beaucoup plus interactives !

Les avantages de ce montage sont multiples :

- vidéo temps réel : le flux vidéo est disponible immédiatement et diffusé en direct avec une latence très faible ;

- stabilité du signal émis grâce à l'utilisation de supercondensateurs. Les microcoupures générées par le frottement des roues sur les rails n'ont pas d'impact sur la diffusion du signal vidéo ;

- durée d’utilisation illimitée : l’alimentation électrique est réalisée par les rails du réseau (pas de batterie) ;

- aucune contrainte de connexion filaire : la récupération du flux vidéo est effectuée par un récepteur vidéo 5,8GHz, la restitution des images peut être réalisée dans un très large périmètre autour du réseau ferré ;

- facilité d’emploi : un simple récepteur 5,8GHz connecté à un moyen d'affichage (téléviseur, téléphone, tablette, ordinateur, masque d’immersion virtuelle) permet de visualiser les images envoyées par LOCAM-N. Plusieurs utilisateurs équipés de récepteurs, peuvent accéder au signal simultanément.

Caractéristiques

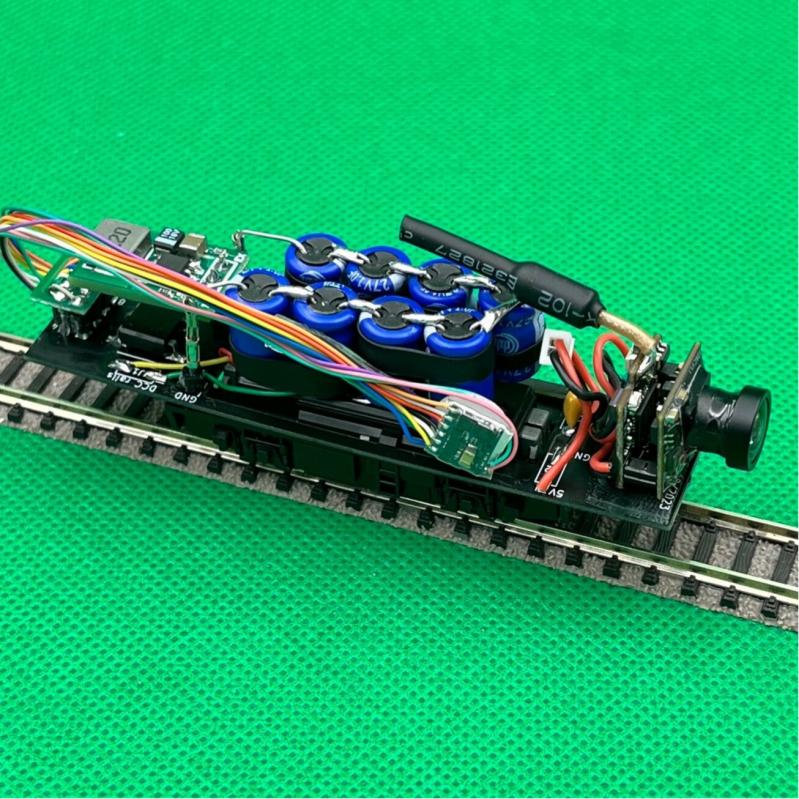

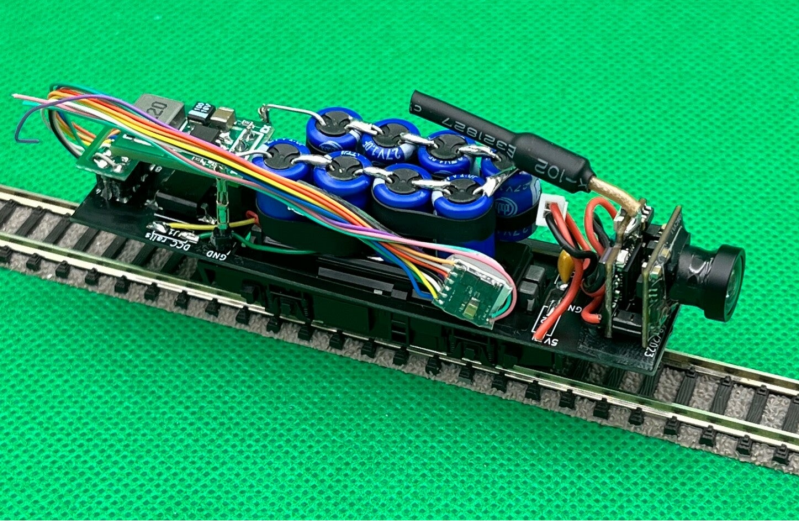

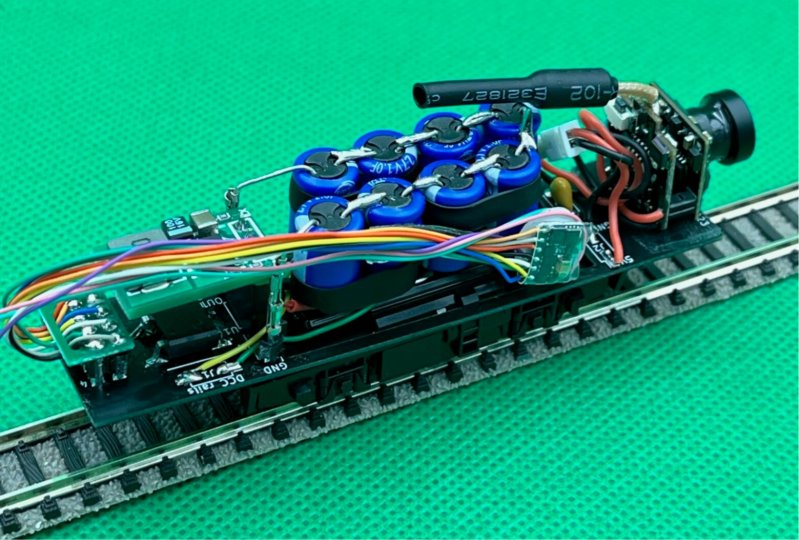

- dimensions du montage : Longueur 87mm x largeur 20mm x hauteur 18mm ;

- hauteur finale du montage sur les rails : 28mm ;

- motrice KATO 11-109 ;

- décodeur DCC Lokpilot 5 mini ;

- alimentation d’entrée 7 à 22V continus ou alternatifs (alimentation rails) ;

- dimensions de la caméra : 14x14x17mm ;

- Caméra 700TVL angle 120° ;

- émetteur vidéo 5,8GHz 48 canaux (réception multiple et multi supports) ;

- consommation en émission : 280mA ;

- puissance de transmission : 25 mW.

Maturité :

État d'avancement du projet

Évolutions

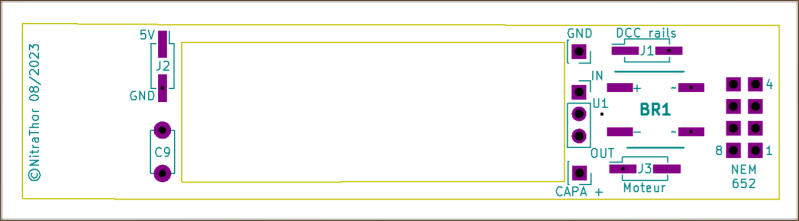

Schéma électronique

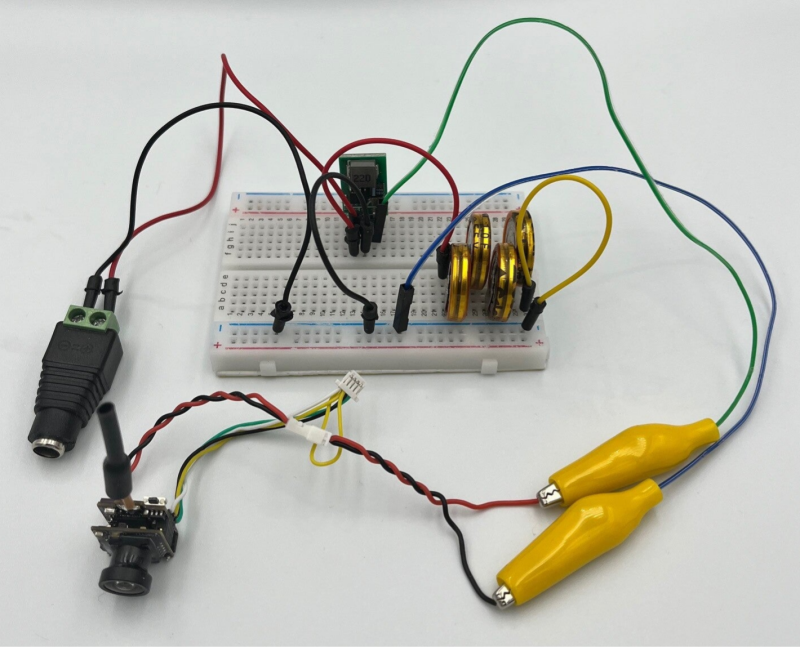

Le signal DCC prélevé des rails va servir à :

- alimenter le décodeur DCC (analyse du signal et commandes du moteur et des fonctions) ;

- alimenter la caméra en passant par un circuit abaisseur, régulateur et stabilisateur de tension 5V.

L'alimentation 5V doit être très stable afin d'obtenir une émission du signal vidéo sans interférences. C'est pour cette raison que plusieurs supercondensateurs en série permettent d'emmagasiner du courant et supporter plusieurs secondes d’émission vidéo sans connexion avec les rails.

Matériel nécessaire

En cours de rédaction...

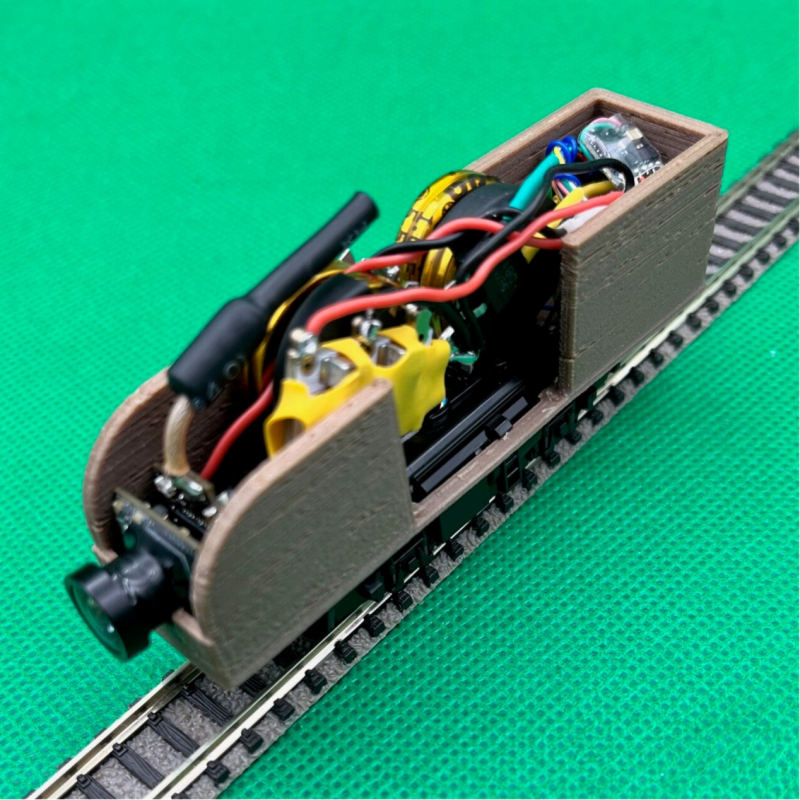

Fonctionnement

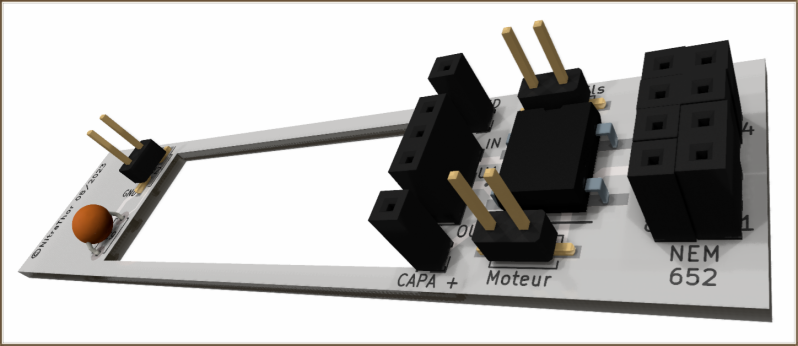

Un châssis motorisé à l'échelle N (1/160) de la marque KATO est modifié pour être digitalisé par l'adjonction d'un décodeur DCC. Un circuit imprimé positionné comme caisse du châssis permet d'accueillir quelques composants de transformation et stabilisation du courant pour la caméra ainsi que la prise NEM 652 pour le décodeur DCC. Huit supercondensateurs en série permettent un stockage du courant afin d'absorber toutes les micro coupures induites par le frottement des roues sur les rails. Une caméra miniature associée à un émetteur 5,8GHz est connectée au PCB. Dès que la motrice est en contact avec le signal DCC des rails, l'émetteur diffuse l'image captée par la caméra sur l'un de ses 48 canaux. Chaque caméra est paramétrée pour émettre sur un canal spécifique.

Le signal vidéo peut être reçu par plusieurs récepteurs au même moment et sur différents supports (téléviseur, ordinateur, téléphone, casque virtuel...) à partir du moment ou ils sont connectés au même canal.

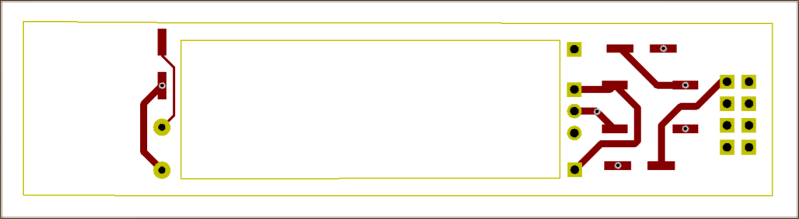

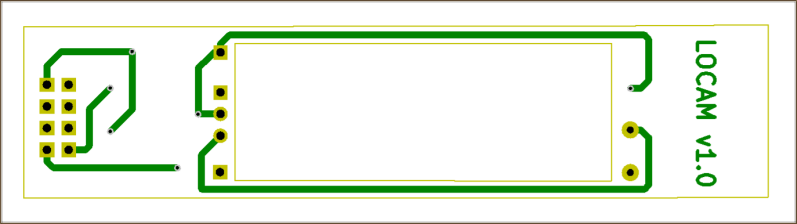

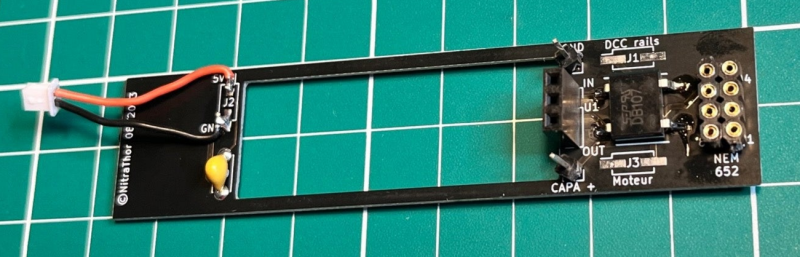

Circuit imprimé

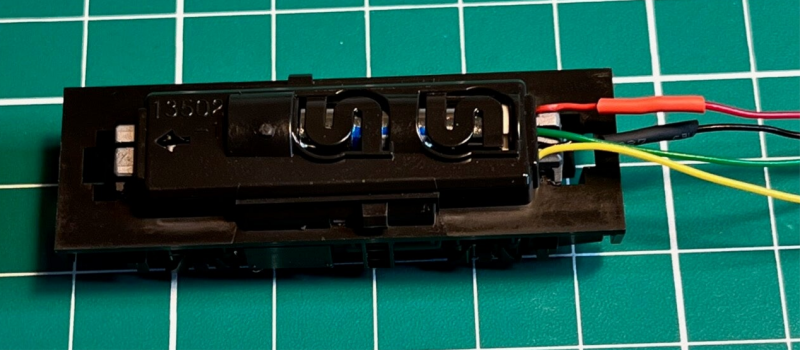

Le PCB LOCAM-N est taillé pour être positionné directement sur le châssis moteur et servir de support pour l'impression 3D qui sera déposée dessus afin de représenter la motrice.

Le fichier compressé ci-dessous, contient :

- tous les fichiers de descriptions du montage au format gerber (extension gbr) ;

- le fichier de perçage (extension drl).

Cette archive peut être directement utilisée si vous commandez la réalisation du circuit imprimé à un prestataire (voir le tutoriel Faire réaliser son PCB).

Réalisation du montage

Préparation du châssis de la motrice

Afin de pouvoir numériser le châssis, il est nécessaire de dissocier les connexions du moteur de celles des rails. En effet, le signal DCC ne peut pas alimenter directement le moteur. L'élément intermédiaire est le décodeur de la motrice. C'est lui qui interprète le signal réceptionné par les rails et lorsque l'adresse de la trame DCC reçue correspond à son paramétrage (adresse de la locomotive), il transforme les consignes en signaux pour alimenter le moteur (sens ou vitesse) ou les fonctions de la motrice (éclairage, son, fumée, dételage...).

Le châssis à deux essieux utilisé pour ce projet est de la marque KATO référencé sous le numéro 11-109.

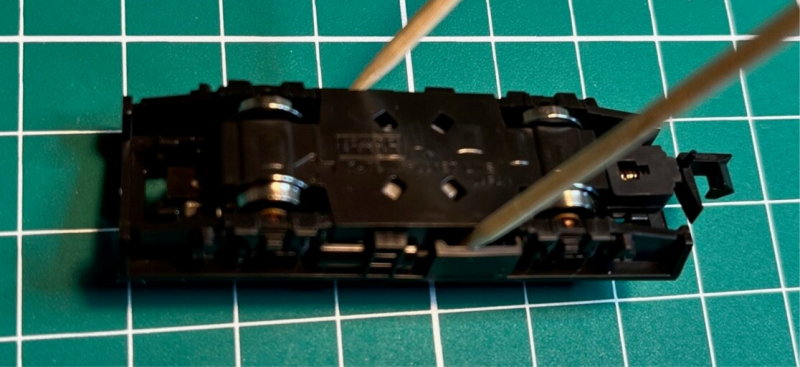

Son démontage est assez simple mais nécessite malgré tout d'être précautionneux étant donné la taille des pièces.

Utilisez deux cure dents pour désolidariser le capot du châssis et éviter ainsi les rayures qui pourraient être faites par un outil en métal.

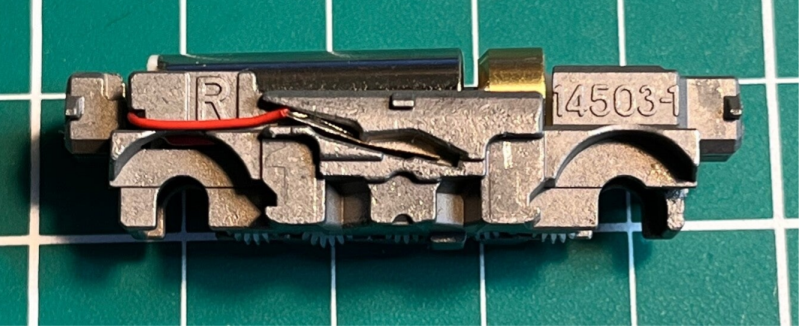

Le bloc moteur est câblé d'origine avec un raccordement direct entre le moteur et les rails (fonctionnement natif en DC). Pour pouvoir numériser le châssis, il est nécessaire de dissocier les connexions du moteur et celles du signal DCC (rails).

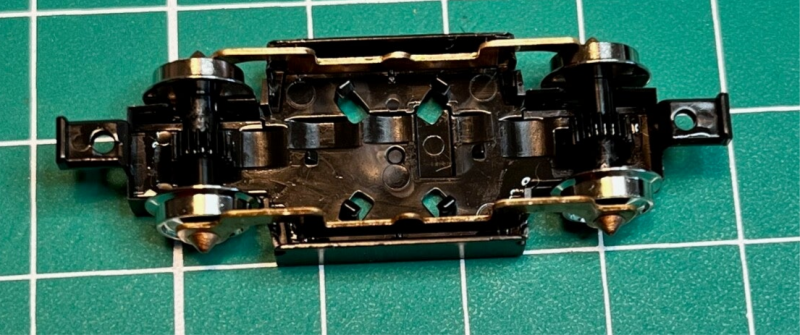

Les deux essieux entraînés par le moteur avec le système de captage du courant ponctionné sur la pointe de l'axe de chaque essieu.

Les deux fils de connexions du moteur sont soudés chacun sur une lamelle en laiton. Chaque lamelle est insérée dans une cavité d'une moitié du bloc moteur. Chaque moitié du bloc moteur est en contact électrique avec le rail du même côté par l'intermédiaire des roues isolées sur chaque essieux. Le captage du courant est réalisé sur la pointe de l'axe de chaque côté des essieux par une autre pièce en laiton qui est elle même en contact avec sa moitié de bloc moteur.

La première étape de la transformation du châssis consiste à :

- dessouder chaque fil d'alimentation du moteur (rouge et noir) de sa lamelle de contact ;

- rallonger chaque fil d'alimentation du moteur (si possible de la même couleur) sans oublier de protéger la connexion par de la gaine thermorétractable ;

- souder un nouveau fil sur chaque lamelle en respectant votre choix de couleur pour le signal DCC (personnellement jaune et vert).

Il ne reste ensuite plus qu'à :

- remettre le moteur dans son emplacement ;

- fixer le bloc des essieux au bloc moteur ;

- faire passer les quatre fils dans le capot ;

- re-clipser le capot sur le châssis en prenant soin de faire ressortir les quatre fils de connexion sans les coincer.

Préparation de la caméra

En cours de rédaction...

Préparation des supercondensateurs

Assemblage du châssis de la motrice

Définir le canal vidéo de diffusion

En cours de rédaction...

La réception du signal vidéo

En cours de rédaction...

Une impression 3D pour une finition parfaite...

En cours de rédaction...